Mises à jour des modules Fraisage, Tournage et Electroérosion dans EDGECAM 2016 R1

La dernière version d' EDGECAM, logiciel CFAO de pointe, contient plus de 30 nouveautés et améliorations CAO et FAO destinées au fraisage, au tournage et à l'électroérosion.Les tourneurs bénéficient maintenant d'une nouvelle option de Plongée de pré-finition permettant des gains de temps pour le cycle Finition Gorge dans EDGECAM 2016 R1. Une seule plongée est générée au centre de la gorge, le cycle continue ensuite de manière classique pour finir la gorge. Cela permet d'enlever la majeure partie de la matière, il n'est plus nécessaire donc d’utiliser le cycle d’Ebauche Gorge.

Faisant suite à la stratégie Waveform, le cycle Ebauche Tournage contient dorénavant une stratégie de Rampe. Cette méthode est typiquement utilisée pour le tournage de zones profondes avec des plaquettes à deux arêtes. Elle prolonge la durée de vie des outils car le point de contact sur la plaquette change constamment, évitant ainsi les écaillages. Cette nouvelle stratégie peut être utilisée avec des dégressions de passes.

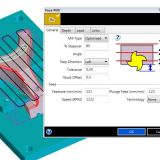

Cinq autres cycles FAO ont été mis à jour avec une assistance par image et aides contextuelles. Simon Mee, Responsable Produit EDGECAM, déclare : « Cela permet aux utilisateurs de comprendre le fonctionnement d'une commande rapidement et apporte de la cohérence à l'interface. » Les cycles concernés sont les suivants : Plan Parallèles, Bitangence, Surfaçage, Finition de Zones Planes et Finition Crêtes Constantes..

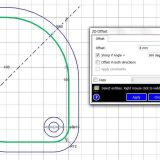

Des améliorations ont été apportées à EWS (EDGECAM WorkFLow Solides), l'application de modélisation 3D d’EDGECAM. Un nouvel outil de décalage 2D rend la conception plus aisée. Les formes et les profils communs sont rapidement dupliqués et copiés avec un décalage, réduisant ainsi le temps de reconstruction. La création de contraintes est maintenant plus rapide, car il n'est plus nécessaire de quitter la commande pour modifier les cotes. La phase d'esquisse bénéficie d'un accrochage direct aux entités. La commande de création de cercles contient également une option de définition de rayon/diamètre permettant de dessiner de multiples cercles identiques dans une esquisse.

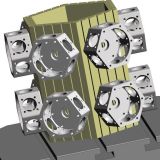

EDGECAM 2016 R1 comprend une nouvelle gestion de la mémoire, permettant de travailler sur de multiples solides. « Comme pour les fichiers Parasolid, Inventor et Granite, les utilisateurs pourront constater l’amélioration des performances de traitement des modèles ACIS. Cela est rendu possible uniquement en stockant un seul solide - lorsque des copies sont nécessaires, EDGECAM va créer des références à la géométrie d'origine. Les clients travaillant sur des Palettes ou des tours avec contre-broches tireront de nombreux avantages de cette nouvelle fonctionnalité. »

De nombreuses mises à jour ont été apportées à la fonction Opérations, utilisée en particulier par les programmeurs débutants ou occasionnels d’EDGECAM pour créer rapidement et facilement des parcours complexes. L'ébauche, l'usinage de profil, le tournage et les commandes 4 et 5 axes ont été améliorés. Une nouvelle opération de chanfreinage a été ajoutée.

L’ébauche prend maintenant en compte le brut courant, et adopte la nouvelle stratégie Waveform. De plus, l’ébauche en tournage supporte maintenant l'axe B. Les opérations 4 et 5 axes autorisent la sélection directe sur le solide.

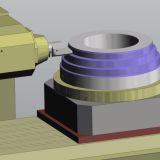

Une fonction utilisée par les opérations de fraisage et de tournage permet d'économiser davantage de temps pour la commande de mise à jour du brut. « Grâce à un codage intelligent, la commande n'a plus besoin de traiter les aspects graphiques de l'installation machine, » ajoute Simon Mee. « Cela signifie que le simulateur machine peut se concentrer uniquement sur le parcours. Les performances du simulateur ont été nettement améliorées pour traiter d'importants parcours tels que les ébauches et les cycles 5 axes. Le simulateur regroupe maintenant des coupes multiples de manière intelligente, pour fournir une performance optimum. »

Une autre amélioration concerne la commande de reconnaissance automatique des trous, permettant aux utilisateurs de définir un angle partiel lors de la création des trous. La valeur déterminera les trous pouvant être détectés, et éventuellement usinés. « Cela est particulièrement utile lorsque l’ensemble des fonctions comprend un trou ou un rayon partiel, évitant le fait de créer manuellement une fonction de perçage ou une entité circulaire, » déclare Simon Mee.

Une nouvelle fonctionnalité a été ajoutée dans la zone de configuration de la machine-outil : continuant à accueillir des centres de fraisage avec capacités de tournage, EDGECAM 2016 R1 supporte les machines tête-table ainsi que les langages de programmation Siemens, TNC et ISO.

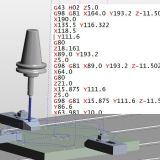

Poursuivant les améliorations des versions précédentes, EDGECAM 2016 R1 offre maintenant une détection de collision étendue et une génération de codes CN améliorée pour l'usinage des trous. Collaborant avec la commande de mise à jour du système de bridage, le cycle de perçage évite les collisions avec les brides en utilisant des distances de retrait et de sécurité. Simon Mee ajoute que cette fonction est très utile lorsque des brides de formes complexes sont utilisées. « Les mouvements de "liaison" des cycles sont réduits. Etant calculés à partir de la hauteur de la fixation locale, cela réduit considérablement le temps de cycle. » La génération du programme a été améliorée car la valeur spécifique de retrait peut être utilisée en cycles machines.

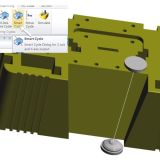

Les utilisateurs du module électroérosion bénéficient d'une nouvelle commande de Cycle intelligent. Les cycles 2 axes et 4 axes sont ainsi combinées dans une seule fonction, en analysant la forme de la géométrie chargée. Ceci garantie que le code généré correspond toujours à la géométrie à usiner, sans que l'utilisateur ait besoin d'intervenir.

EDGECAM 2016 R1 introduit également une fonction de « Test de Séparation/Enlèvement des chutes » dans le simulateur électroérosion. Les utilisateurs peuvent examiner si des chutes de matières peuvent être détachées du corps principal du brut. Le test de simulation affiche toutes les séparations et la direction qu'elles vont prendre. Conscients des difficultés à ce stade, les utilisateurs peuvent décider de changer le processus d'usinage. Ceci est particulièrement utile sur des formes 3D complexes, où il n'est pas toujours simple de déterminer si la séparation est possible.